ФГБУН Институт сильноточной электроники Сибирского отделения Российской академии наук (ИСЭ СО РАН)

Краткое описание

Установка предназначена для проведения исследований в области поверхностного инжиниринга металлических и керамических материалов. В установке заложена возможность проводить последовательно, в едином вакуумном цикле, процессы дугового ионно-плазменного азотирования поверхности металлов и сплавов, плазменно-ассистированного нанесения функциональных слоёв и покрытий, а также электронно-пучковой обработки, включающей в себя полировку поверхности и электронно-пучковое перемешивание поверхностных слоёв образцов и изделий. С помощью данных процессов можно реализовать комплексный подход к формированию поверхности с заранее заданными свойствами, в том числе, радикально отличающимися от свойств подложки. Сущность комплексного подхода заключается в том, что на поверхности подложки путем электродугового плазменно-ассистированного напыления последовательно формируются тонкие слои необходимого состава, которые затем перемешиваются с основой с помощью импульсного электронного пучка путем расплава поверхностного слоя. Тем самым формируется градиентный слой, в котором свойства плавно меняются от подложки к поверхности и при этом нет резких переходов свойств материалов, т.к. граница раздела материалов размывается с помощью электронно-пучкового перемешивания. Кроме того, с помощью перемешивания решается проблема адгезии плёнки к подложке.

Сформированные таким образом слои можно подвергнуть азотированию и последующему нанесению, например, сверхтвёрдых износостойких покрытий.

Таким образом в разработанной и созданной установке решается важная задача создания поверхностных слоёв с уникальными свойствами на изделиях, выполненных изначально из недорогих и доступных материалов.

Пояснительная записка

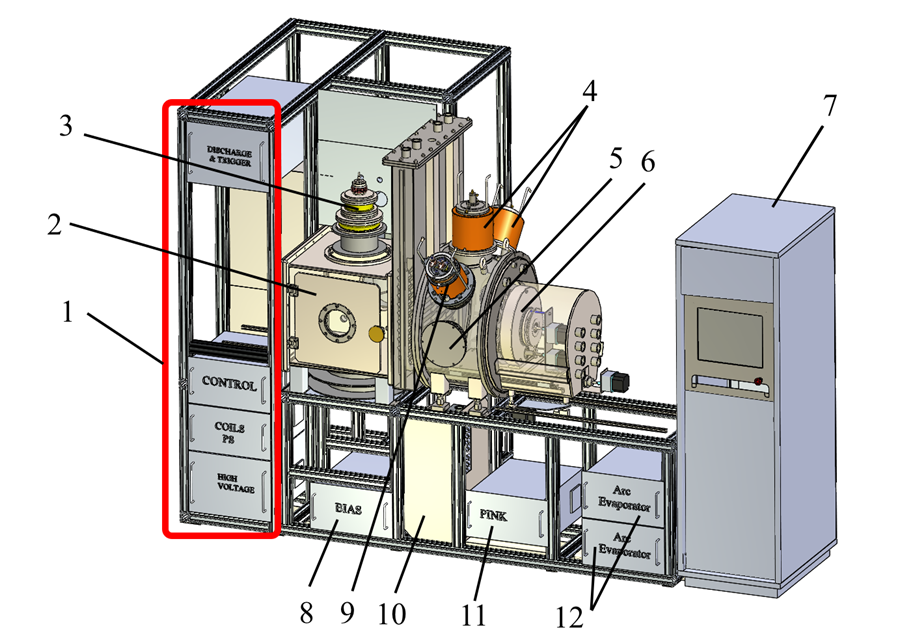

Комплексная установка электронно-ионно-плазменного финишного модифицирования металлов и сплавов в едином вакуумном цикле состоит из основания, вакуумной системы, системы охлаждения, автоматизированной системы управления, камеры объёмной ионно-плазменной обработки, камеры электронно-пучковой обработки, трёхкоординатного манипулятора для перемещения и позиционирования деталей, блоков электропитания плазменных и электронного источников.

Технологический цикл обработки в данной установке выглядит следующим образом: при обработке образцов, они обычно закрепляются на плоской пластине из нержавеющей стали, закреплённой в горизонтальной плоскости на одном из сателлитов манипулятора, при обработке изделий, они закрепляются непосредственно в креплении сателлита, либо посредством специально разработанной оснастки. Затем происходит цикл вакуумной откачки. По достижении предельного давления ниже 6,6х10-3 Па начинается процесс ионно-плазменной обработки. Манипулятор перемещается в камеру объёмной ионно-плазменной обработки, опускается шибер, разделяющий вакуумные камеры. Затем производится ионно-плазменная очистка и нагрев деталей с помощью плазмогенератора «ПИНК» в атмосфере аргона при давлении 0,1 – 0,5 Па. Ток разряда при этом устанавливается в пределах 10 – 80 А, напряжение смещения плавно повышается вплоть до максимального значения в 1000 В. После очистки происходит напыление слоёв материала в соответствии с технологической картой. При этом запускается один из двух дуговых испарителей с током разряда 30 – 150 А, ток «ПИНКа» обычно составляет 10 – 30 А, напряжение смещения при напылении металлов составляет 30 – 50 В, а при напылении керамических покрытий 150 – 250 В. Давление при напылении поддерживается в пределах 0,05 – 0,3 Па, в зависимости от типа покрытия. После проведения напыления производится электронно-пучковое перемешивание поверхностного слоя системы плёнка-подложка. Для этого поднимается шибер, разделяющий камеры, манипулятор перемещается в камеру электронно-пучковой обработки, позиционируется под пучком и, затем, перемещается в соответствии с заданной программой обработки. Перед началом облучения через импульсный электронный источник осуществляется напуск рабочего газа (аргон), регулируемый с помощью натекателя до давления 3,5х10-2 Па. В процессе облучения образцов используются следующие параметры генерации пучка: плотность энергии в импульсе 10–30 Дж/см2; средняя энергия электронов 15–20 кэВ; длительность импульсов 50–200 мкс; частота следования импульсов 0,3 – 1 с-1; количество импульсов 3–30. После окончания процесса облучения происходит либо перемещение манипулятора в камеру объёмной ионно-плазменной обработки для дальнейшего напыления слоёв или азотирования, либо остывание обработанных деталей и извлечение их из камеры.

Азотирование осуществляется в камере объёмной ионно-плазменной обработки при следующих типичных параметрах: ток разряда «ПИНКа» до 100 А, напряжение смещения регулируется в пределах 300 – 900 В для поддержания необходимой температуры. Давление рабочего газа азота составляет 0,5 – 1 Па.

Технико-экономические преимущества:

- Позволяет создавать поверхность деталей с заранее заданными свойствами;

- совмещает в одном вакуумном цикле разные виды электронно-ионно-плазменной обработки (азотирование, травление, напыление, электронно-пучковый переплав и т.д.), значительно улучшая свойства поверхности готовой продукции;

- обладает высокой энергетической эффективностью;

- автоматизация технологического процесса позволяет исключить ошибки оператора, приводящие к браку при обработке изделий.

Области применения:

— Авиакосмическая промышленность

— Медицина

— Все отрасли машиностроения

— Инструментальная промышленность

— Технология материалов

Уровень практической реализации: опытно-промышленный образец

Патентная защита: know-how, готовится заявка на патент.

Коммерческие предложения:

Договор на изготовление и поставку продукции.

Инвестиционный договор для организации производства.

Лицензионное соглашение.

Ориентировочная стоимость: около 30 млн. руб., в зависимости от модификации.

Контактная информация:

д.т.н. Коваль Николай Николаевич

Зав. лабораторией плазменной эмиссионной электроники

Институт сильноточной электроники СО РАН.

Почтовый адрес: 634055 Россия, г. Томск, пр. Академический, 2/3

Тел.: (3822) 49-17-06; Факс: (3822) 49-24-10;

e-mail: kоval@opee.hcei.tsc.ru

Составитель:

младший научный сотрудник Шугуров Владимир Викторович

Тел.: (3822) 491-713, e-mail: shugurov@opee.hcei.tsc.ru